Sulfiittisellutehdas valkaisulaitos

Äänekosken sulfiittitehdas 1938

Äänekosken sulfiittisellutehdas oli vuosien 1938-1955 välisenä aikana valmistanut valkaisematonta kuusisulfiittia noin 430000 tonnia. Keskituotanto oli 25400 tonnia vuodessa. 1950-luvulla markkinoille alkoi tulla yhä enemmän valkaistuja sulfiitti- ja sulfaattimassoja, mistä johtuen sellun yleiset vaaleusvaatimukset kiristyivät. Tämä aiheutti paineita myös Äänekoskella. Valkaisematon kuusisulfiittisellu ei ollut enää riittävän valkoista ja markkinat alkoivat sulaa tehtaan alta. Markkinoilla tapahtuneeseen muutokseen päätettiin vastata. Tästä syystä Äänekosken sulfiittiin valmistui vuoden 1956 kesällä Rauma-Repolan toimittama 6-vaiheinen ylätason valkaisulaitos. Rakennettu laitos oli vasta toinen Rauma-Repolan toimittama valkaisulaitosprojekti. Laitoksen tuotantotakuut sekä laadullisesti että määrällisesti olivat erittäin tiukat ja siitä syystä se mitoitettiin heti alussa reilusti yläkanttiin [1]. Tästä syystä laitoksen kapasiteettia voitiin helposti nostaa myöhemmin 40000 tonnista 60000 tonniin vuodessa.

Mitä valkaisussa tapahtui

Sulfiittimenetelmässä keittämöllä puulastuista poistettiin happamalla keittoliuoksella puun sideaineena toimivaa ligniiniä, jota oli lähes puolet kuivanpuun painosta. Keittäminen oli niin raju prosessi, ettei sillä voitu poistaa kaikkea ligniiniä, koska loppuvaiheessa puun selluloosan laatu olisi alkanut kärsiä. Tällöin sellun saanto olisi laskenut ja kuitujen lujuus heikentynyt ja sen käyttö paperinvalmistuksessa olisi vaikeutunut. Keittämöllä keittoprosessi jätettiin tästä syystä kesken ja sitä jatkettiin valkaisimossa. Yksinkertaistettuna sellun valkaisu oli siten keiton jatkamista. Valkaisuprosessi poisti hellävaraisesti jäljellä olevaa ligniiniä ja jonkin verran myös hemiselluloosaa sekä epäpuhtauksia ja samalla sellun vaaleus myös nousi.

Äänekosken sulfiitin valkaisun evoluutio

Äänekosken sulfiittitehtaan valkaisulaitos oli toiminnassa kaikkiaan 28 vuotta. Tuona aikana sen valkaisuprosessi koki suuria muutoksia. Alunperin 6-vaiheisen sekvenssin loppupäässä olleiden hypovaiheiden välille rakennettiin vuonna 1960 klooridioksidivaihe ja sekvenssi muuttui samalla 7-vaiheiseksi. Vuoden 1967 muutoksessa alkuaine kloorin käytöstä luovuttiin kokonaan uute eli pihkaongelmien vuoksi. Koko laitoksen toiminta-ajan muuttumattomina säilyivät molemmat sheeman alkupään alkalivaiheet sekä molemmat sheeman loppupään hypovaiheet. Laitoksen viimeinen muutos tapahtui tehtaan alasajon jälkeen tammikuussa 1984. Laitoksella kokeiltiin silloin hiokkeen valkaisua kahdella vaiheella muutaman kuukauden ajan ennen osaston lopullista sulkemista. Äänekosken sulfiittitehtaan valkaisimon 7-vaiheinen sekvenssi oli aikanaan Suomen pisin sulfiittisellun valkaisuprosessi.

Alkuperäinen valkaisusheena

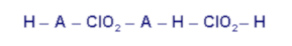

Vuoden 1956 kesällä käynnistynyt Äänekosken sulfiitin valkaisulaitos oli alkuvaiheessa 6-vaiheinen. Tämä edusti silloin ns. täysvalkaisua. Tuon ajan sulfiittitehtaiden valkaisulaitoksissa käytettiin myös paljon lyhyempiäkin valkaisukaavioita. Alkuperäinen valkaisusheema oli laitoksella käytössä neljä vuotta vuosina 1956-1960. Sen rakenne tuolloin oli seuraava:

missä:

- Cl2=kloorausvaihe

- A=alkalivaihe

- H=hypovaihe

- -=vaiheiden välissä oleva pesu

Vuoden 1960 muutos valkaisusheemassa

Sulfiitti- ja sulfaattitehtaiden yhteinen valkaisukemikaaliosasto valmistui sulfiitin yhteyteen syksyllä 1960. Se valmisti Mathieson-menetelmällä klooridioksidia. Menetelmän toimintakuvaus löytyy tästä linkistä. Sulfaattitehtaan ja sen myötä klooridioksidilaitoksen rakentaminen Äänekoskelle mahdollisti myös sulfiitissa klooridioksidin ClO2 käyttämisen valkaisukemikaalina. Sulfiitin valkaisuun rakennettiin tätä varten uusi valkaisutorni ja pesuri. Uusi ClO2-vaihe sijoitettiin valkaisusheeman loppupäässä olleiden hypovaiheiden välille. Syntynyt valkaisusheema oli poikkeuksellisen pitkä sulfiittimassalle. Sillä tavoiteltiin korkeaa vaaleutta, parempaa puhtautta sekä vähennettiin tarttuvaa pihkaa. Tehdashan oli aloittanut koivusellun valmistuksen jo vuonna 1958 ja pihkaongelmaa esiintyi erityisesti koivusellun ajon yhteydessä. Sulfiitin 7-vaiheinen valkaisusheema oli tässä muodossa käytössä laitoksella seitsemän vuotta vuosina 1960-1967 ja sen rakenne oli seuraava:

missä:

- ClO2=klooridioksidivaihe

Vuoden 1967 muutos valkaisusheemassa

Valkaisun alussa olleet kloorausvaiheet muuttivat massassa olevan pihkan ominaisuuksia haitallisemmaksi monelle sellun loppukäyttäjälle. Samaan aikaan markkinoille tulleiden sulfaattimassojen pihkapitoisuudet olivat paljon pienempiä. Tämä heikensi sulfiittimassan kilpailukykyä markkinoilla. Tämän vuoksi Äänekosken sulfiitissa luovuttiin 1967 kokonaan kaasumaisen kloorin käytöstä valkaisuprosessissa. Tämä tapahtui muuttamalla sheeman ensimmäinen kloorausvaihe kylmäksi ja laimeaksi hypovaiheeksi ja jälkimmäinen kloorausvaihe klooridioksidivaiheeksi. Suurin syy kloorikaasusta luopumiseen oli ns. tarttuvan pihkan ongelma. Kloorikaasu muutti pihkan tarttuvammaksi. Pihka kerääntyi pieniksi palloiksi, jotka sitten tarttuivat kaikkiin pintoihin ja näkyivät epäpuhtautena lopputuotteissa. Tämä ongelma näkyi jo omalla tehtaalla ja myös sellua käyttävillä paperitehtailla.

Kloorausvaiheessa muodostuneesta klooriligniinistä syntyi myös iso ympäristönsuojeluongelma, koska se varsin kestävänä yhdisteenä kerääntyi alapuolisten vesistöjen pohjalietteeseen pitkiksi ajoiksi. Tästä ongelmasta syntyi myöhemmin käsite klooriton ympäristöystävällinen sellu. Se johti lopulta siihen, että kaikki sulfaattitahtaatkin joutuivat luopumaan kloorivaiheistaan ja korvaamaan ne happi- tai otsoonivaiheilla. Äänekosken sulfiitille tämä muutos osoittautui hieman myöhemmin erittäin tärkeäksi, koska se mahdollisti hyvälaatuisen fluff-eli revinnäissellun valmistamisen vaippateollisuuden tarpeisiin. Äänekosken sulfiitti oli aikanaan kloorittoman valkaisun käyttöönotossa edelläkävijöiden joukossa. Tuon ajan hengen mukaan tätä ei kuitenkaan juurikaan käytetty hyväksi tehtaan markkinointistrategiassa.

Äänekosken sulfiitin vuonna 1967 käyttöön otettu valkaisusheema oli ainutlaatuinen koko maailmankin mittakaavassa. Tämä valkaisukaavio kehitettiin omassa laboratoriossa sulfiitin käyttöpäällikkö Jouko Pirkkasen ja laboratoriopäällikkö Pekka Lehtimäen yhteistyön tuloksena. Valkaisukaaviota testattiin ensin laboratoriomittakaavassa ja lopuksi vielä täysmittakaavaisena tehdaskoeajona. Valkaisuprosessiin suunniteltu muutos oli rohkea ja yllättävä. Eniten epäilytti, ehtiikö hitaammin reagoiva hypokloriitti tehdä osuutensa 0,5 tunnin tornissa laimeana ja kylmänä. Laboratoriokokeet osoittivat kuitenkin sen toimivan ja tehdaskoeajo vielä vahvisti tuloksen[2]. Uuden sheeman alkupään hypo- ja ClO2-vaiheet alensivat Kappa-lukua eli vähensivät ligniiniä yhtä paljon kuin aikaisemman sheeman alkupään kloorausvaiheet, mutta ne tekivät sen kloorausvaiheita hellävaraisemmin. Tätä valkaisukaaviota ei koskaan julkistettu oman tehtaan ulkopuolelle. Se oli käytössä tässä muodossa kaikkiaan 17 vuotta eli vuodet 1967-1984 ja sen rakenne oli seuraava:

missä:

- H=hypokloriittivaihe

- A=alkalivaihe

- ClO2=klooridioksivaihe

- -=vaiheiden välissä oleva pesu

Sulfiitin laitetekniikkaa

Sulfiitin valkaisulaitoksen yksi suuri ongelma oli ruostuminen. Prosessissa alkujaan käytetty kalsiumhypokloriitti oli ruostuttava emäs. Myöhemmin 1970-luvun taitteessa käyttöön otettu natriumhypokloriitti oli kuitenkin vielä tätäkin voimakkaammin korroosiota aiheuttava aine. Valkaisutornien sisäpintojen kumipinnoite kesti hyvin molempia hypoja, mutta massaputket ja rotametrien uimurit yms. oli valmistettava happoteräksestä ja kemikalioputket PVC-muovista. Klooridioksidivaiheissa prosessin ensimmäisen vuonna 1960 valmistuneen valkaisutornin sisäpinta oli keraamista tiiltä ja toinen vuonna 1967 rakennettu oli lasikuiturakenteinen. ClO2-valkaisutornien kaikki putkiyhteydet oli valmistettu titaanista ja rotametrien uimurit tantalista. Tehtaalla käytettyjen kalsium- ja natriumhypokloriittien valmistusmenetelmien kuvaus löytyy tästä linkistä.

Kloorikaasutin

Kloorikaasutin

Sulfiitin valkaisussa käytettiin alkuaineklooria sellun valkaisuun kaikkiaan 11 vuotta 1956-1967 välisenä aikana. Prosessissa nestekloori johdettiin ennen käyttöä kloorikaasuttimiin, joissa se muutettiin lämmön avulla kaasuksi. Syntynyt kloorikaasu ohjattiin klooraustornin alaosan reaktioputkilaajentuman kautta valkaisutornin sisälle. Kloorausvaiheiden valkaisutornit täyttyivät alhaalta ylös päin ja sellu poistui niistä seuraavaan vaiheeseen tornien yläosan ylivuodon kautta.

Kloorikaasutin oli periaatteessa yksinkertainen jatkuvatoiminen tuubilämmönvaihdin. Siinä laitteen vaipalle tuotu kuuma höyry sai sen sisempään tilaan ohjatun nestekloorin höyrystymään. Laitteen toimiessa höyrystä syntynyt lauhde poistui kaasuttimen alaosasta ja syntynyt kloorikaasu sen yläosasta.

Kloorausvaiheissa nestekloori piti ennen valkaisutornia muuttaa kaasumaiseen muotoon siitä syystä, että nestemäinen kloori olisi valkaisutorniin jouduttuaan paineen laskiessa alkanut joka tapauksessa kaasuuntua. Tästä olisi seurannut fysiikan lakien mukaan valkaisutornin alaosan jäähtymistä, joka puolestaan olisi hidastanut valkaisuvaiheen toimintaa.

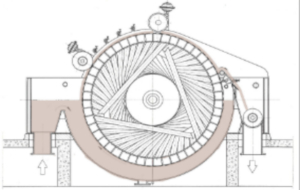

Pesurit

Pesuri

Valkaisutornien ulostulosta valkaistava sellu pumpattiin vaiheen pesurille laimeassa sakeudessa. Pesurit olivat imusuotimia, joissa pyörivän, rei'itetyn suodinvaipan päälle oli kiristetty haponkestävä teräskudos. Rummun sisäosa on jaettu sen poikkisuunnassa imulokeroihin, joista jokaisesta johti rummusta ulos suodosvettä tuova syöksyputki. Suotautuvan massarainan pesua varten rummun päälle oli sijoitettu puristusteloja ja vesisuihkuja.

Pesurin aloittaessa toimintansa sen imukaukaloon johdettiin pestävää massaa laimeassa sakeudessa. Pesurin pyöriessä sen imukaukalot ja syöksyputket saivat aikaan rummun sisälle alipaineen, jonka vaikutuksesta sen pinnalle suotautui massakerros. Pesuvaikutuksen parantamiseksi suotautunutta massakerrosta tiivistettiin painotelojen avulla. Pesurin päällä olevilla suihkuputkilla suotautuneesta massakerroksesta pestiin pois edellisen vaiheen reaktiotuotteet. Kaksi ensimmäistä suihkuputkea käyttivät pesussa vaiheen noutovettä ja viimeinen puhdasta raakavettä. Pesurin jättöpuolella imukaukaloiden imuvyöhyke päättyi ja massakerros irrotettiin rummun pinnalta pyörivän irrotustelan avulla. Irrotuksen jälkeen massa siirrettiin vaakatasossa pyörivän kairakuljettimen avulla seuraavan valkaisuvaiheen mikseriin.

Sulfiitin valkaisussa käytössä olleet pesurit olivat Rauma-Repolan valmistamia JEH-pesureita. Ne olivat erittäin varmatoimisia ja luotettavia. Pesureissa ei tarvittu alipaineen synnyttämiseen imupumppuja, vaan laitteen toiminnan vaatima alipaine tehtiin rummun imukaukaloiden ja syöksyputkien avulla. Laitoksen toiminnan alkuaikoina lähes kaikkien pesurien akseleissa ilmeni ns. lovivika. Tämä aiheutti akseleiden katkeamisia. Tästä seurasi paljon ylimääräistä työtä, kun rikkoontunut pesuri piti ohittaa korjauksen ajaksi sekvenssistä. Rakennettuja ohituslinjoja ei purettu myöhemmin pois, vaan ne jäivät paikoilleen. Tämä mahdollisti myöhemmin erilaisten valkaisukokeiden ja variaatioiden käytön sulfiitin valkaisussa.

Mikserit ei sekoittajat

Mikseri

Sakeamassavaiheiden kemikaliosyöttö massan sekaan tapahtui valkaisutornin yläpuolella olevan mikserin kautta. Laitteen sisälle oli sijoitettu kaksi rinnakkain pyörivää kairamaista akselia, jotka kuljettivat edellisen vaiheen pesurin jättöpuolelta tulevan massan seuraavan vaiheen valkaisutornin sisäänsyöttöön. Laitteessa oli myös höyryliityntä massan lämmittämiseksi. Vaiheen kemikaliosyöttö tehtiin laitteen sisälle menevään massan sekaan ja mikserin toisesta päästä ulos tullut massa pudotettiin vaiheen valkaisutorniin.

Sulfiitin valkaisun vuoden 1967 jälkeen käytössä olleessa sheemassa miksereitä käytettiin 1.alkali-, 2.alkali-, 2.hypo- ja 3.hypovaiheissa.

Valkaisutornit

Laitoksen valkaisu- eli reaktiotornit olivat pystyasennossa olevia lieriömäisiä säiliöitä. Kaikki laitoksen seitsemän valkaisutornia olivat korkeudeltaan noin 10 metriä ja niiden pohjan säde oli noin kaksi metriä. Kaikki sakeamassatornit olivat ylhäältä alas täyttyviä. Ainoastaan klooraustornit, joissa käytettiin kaasumaista klooria, olivat alhaalta ylös täyttyviä valkaisutorneja. Niiden sakeus oli 2-3 %

Prosessin 1. ClO2-torni oli maailman ensimmäinen lasikuidusta valmistettu valkaisutorni. Tornin rakensi Porvoolainen Sulmu OY vuonna 1967. Vuonna 1960 käyttöönotettu 2.vaiheen ClO2-torni puolestaan oli teräsrunkoinen, jossa sisäpuolisen välieristeen päälle oli tehty haponkestävä pintamuuraus. Tornin tarkastusluukut ja venttiilien aukot oli valmistettu titaanista. Laitoksen muut valkaisutornit olivat teräsrunkoisia sisäpuolisella kumituksella varustettuja. Prosessin viimeinen vaihe 3.hypo oli lähes aina pelkkä pesuvaihe, jolloin siinä ei ollut kemikaliannostelua. Se oli sheeman varavaihe.

Massapumput

Valkaisutornin ulostulosta, joko tornin päältä tai sen alaosasta massa pumpattiin seuraavan vaiheen pesurille. Äänekosken sulfiitin valkaisun toiminta-aikana ei vielä ollut käytössä varsinaisia sakeamassapumppuja. Sakeamassavaiheissa valkaisutornien sakeuttaa piti laskea ennen pumppua. Se tapahtui tornien alaosassa olevan rengasmaisen laimennusvesiputken avulla. Ne laimensivat tornien 9-10% sakeuden pumpulle sopivaksi. Laimeamassatornien sakeus riitti normaalien massapumppujen toimintaan.

Sulfiittimassan valkaisun periaatteet

Sulfiittisellun valkaisuprosessin päämuuttujat olivat [3]:

- Massan sakeus

- Massan lämpötila

- Kemikalioannos

- Massan pH

- Reaktioaika

Näistä muuttujista ajon aikana säädettiin massan lämpötilaa massalaatujen mukaan ja kemikalioannosta keittämöltä tulevan massan kovuuden mukaan. Muut muuttujat määriteltiin prosessia suunniteltaessa ja pidettiin normaaliajon aikana vakioina.

Valkaisuprosessia hallittiin tunneittain tehtyjen tarkastuskierrosten avulla. Niissä valkaisija tarkasti laitoksen ajovauhdin lajittelusta massaa tuovalta lokerosyöttäjältä. Lisäksi tarkastettiin valkaisutornien pinnankorkeudet ja lämpötilat piirtureiden kiekoilta. Kokemusperäisesti luotujen taulukoiden avulla valkaisija ajoi laitosta lisäämällä tai vähentämällä kemikalioiden syöttöä prosessiin keittämöltä tulevan massan kovuuden mukaan.

Sakeamassatornien pinnankorkeuksien tasot varmistettiin vielä narumittauksella. Vaaleuden seuranta saatiin pienellä viiveellä kuivauskoneelta. Valkaisulaborantti teki lajittelusta tulevasta massasta analyysin kovuudesta ja sakeudesta sekä sakeamassavaiheista pH:n ja jäännöskemikaliomäärän ja kirjasi ne valkaisuraporttiin valkaisijaa varten. Valkaisuraportti antoi jälkeen päin hyvän kuvan prosessin toiminnasta ja sitä käytettiin säännöllisesti tehtaan aamupalaverissa. Sulfiitin valkaisimon toiminta kokonaisuudessaan täydellä kapasiteetilla ajettaessa oli hyvin rauhallista. Laitoksella ilmeni ongelmia vain lähinnä konerikkojen aikana. Myös lajittelusta tulevan massan kovuusvaihtelut aiheuttivat prosessiin häiriöitä.

Valkaisuprosessissa vesikierroilla oli tärkeä merkitys. Laitoksen vesikiertoa sulkemalla pyrittiin vähentämään tuoreveden kulutusta prosessissa. Tämä oli tärkeätä sekä ympäristo- että kustannussyistä. Vettä käytettiin toisaalta noutovetenä edellisestä vaiheesta massaa haettaessa sekä myös massan laimennukseen paremmin prosessin vaiheisiin sopivaksi. Esimerkiksi valkaisuun tuleva massa noudettiin lajittelusta valkaisun ensimmäisen pesurin suodosvedellä. Vuonna 1960 valkaisulaitoksen vedenkulutus oli noin 200 m3 tuotettua sellutonnia kohti. Vuonna 1980 sama tunnusluku oli enää 90 m3 tuotettua sellutonnia kohti. Laitoksen vedenkulutusta vesikiertoja sulkemalla ja vettä säästämällä oli voitu pienentää noin 60%[4].

Kloori valkaisussa

Kloorikaasu oli vanhin ja edullisin valkaisukemikaaleista. Alhaalta ylöspäin täyttyvissä klooraustorneissa massasulppuun muodostui kloorauksen vaikutuksesta klooriligniiniä, mikä vesiliukoisena oli helppo pestä pois seuraavissa pesuvaiheeisa. Uute- ja pihkaongelmien sekä myöhemmin ympäristönsuojelusyistä kloorista jouduttiin kuitenkin luopumaan. Pitää huomata, että vaikka klooridioksidissa on klooriatomi, niin siinä ei ole juurikaan vapaata alkuaineklooria. Näin ollen klooridioksidilla ei ole alkuainekloorin klooriligniiniongelmia. Kloori itsessään prosessissa ei ole hapettava aine. Se reagoi massassa tehden vesi- ja alkaliliukoista klooriligniiniä.

Natriumhydroksidi valkaisussa

Pesut ja alkalikäsittelyt olivat tärkeä osa valkaisuprosessia. Emäksisessä lämpöisessä pesuvaiheessa voitiin massasta poistaa helposti alkaliin liukoista klooriligniiniä. Lämpötilan nousu ja sakeus prosessissa edistivät alkalin vaikutusta. Koko massamäärä alkalivaiheessa oli saatava hyvin nopeasti emäksiseksí, sillä pH-alueella 6-7 sellu hapettui ja vaurioítui herkästi. Alkalikäsittelyä seuraavassa imusuodinpesussa käytetty pesuvesi oli kuumaa. Kuuma vesi tunkeutui viskositeetin ja pintajännityksen pienenemisen takia nopeammin kuituihin ja poistui myös helpommin massasta sekä liuotti mukanaan epäpuhtauksia paremmin kuin kylmä vesi.

Klooridioksidi valkaisussa

Klooridioksidi oli erittäin myrkyllinen ja räjähdysherkkä kaasu. Se oli kloorikaasua huomattavasti tehokkaampi valkaisuaine. Teoriassa 1 kg klooridioksidia vastasi hapetuskyvyltään 2,63 kg kloorikaasua. Tehokkaimmin klooridioksidi toimi silloin, kun pH:n oli noin 4. Klooridioksidin sellun vaaleutta nostava vaikutus perustui siihen, että se liuotti massan värillisiä ligniiniyhdisteitä. Samalla se myös muutti jäännösligniinin rakennetta siten, että jäljessä tuleva hypovaihe toimi tehokkaamin.

Natruimhypokloriitti valkaisussa

Massan sisältämät värilliset aineosat voitiin hapettaa natriumhypokloriitilla NaOCl suhteellisen helposti värittömiksi ja poistaa seuraavassa pesuvaiheessa. Äänekosken sulfiitin alkuperäinen hypokloriitti oli halvempi kalsiumhypokloriittia, mutta se vaihdettiin 1970-luvun taitteessa natriumhypokloriittiksi.

Viitteet

- [1] Erkki Aallon kirje 10.3.2020

- [2] Jouko Pirkkasen kirje 11.10.2019

- [3] Erkki Aallon kirje 13.7.2017

- [4] Erkki Aallon kirje 22.9.2017

Lähteet

- Puumassan valmistus, Suomen paperi-insinöörien yhdistys, Erkki Aaltio, 1968

- Sellun valmistus, Ingmar Häggblom, Veikko Ranta, WSOY, 1977

- Erkki Aallon haastattelut 2016-2019

- Jouko Pirkkasen haastattelut 2016-2021

- Äänekoski Mills 1896-1996, Jaakko Auer, Pekka Soininen, 1996